Sortuj i filtruj

Co to jest Smar ? - Dobór smaru

Smary to środki smarne, które zapewniają określone właściwości użytkowe tam, gdzie oleje o mniejszej lepkości po prostu nie działają.

Smary składają się z trzech podstawowych rodzajów składników, wysokiej jakości oleju bazowego, systemu zagęszczaczy i różnych dodatków uszlachetniających poprawiających wydajność.

Te wszechstronne środki smarne mają nieco inny skład, jednak każdy smar ma podobny podział składników: 80% do 90% oleju bazowego, 10% do 20% zagęszczacza i 3% do 5% dodatku.

Smary są idealnymi rozwiązaniami do zastosowań przemysłowych, w których płyny o niskiej lepkości nie zapewniają odpowiedniej ochrony ani trwałości na miejscu.

Mówiąc najprościej, smar działa zasadniczo jak gąbka, system zagęszczacza utrzymuje olej smarowy na miejscu i pod ciśnieniem uwalnia płyn, aby zapobiec zużyciu i uszkodzeniom powierzchni metalu.

Oleje bazowe

Olej bazowy to płynny komponent każdego smaru jest typowym olejem smarowym – może to być olej mineralny, silikonowy, syntetyczny lub dowolna ciecz o właściwościach smarnych. i poziomem poziomem lepkości.

Zagęszczacze

Główne zagęszczacze stosowane do produkcji smarów to lit, aluminium, wapń, bentonit i polimocznik, występujące osobno lub w różnej konfiguracji.

Dodatki smarne

Dodatki uszlachetniające nadają lub modyfikują właściwości smarów. Są to głównie: inhibitory korozji i utleniania, depresatory regulujące temperaturę płynięcia, stałe środki smarne lub redukujące tarcie: dwusiarczek molibdenu, grafit oraz barwniki.

Do czego służą smary:

- Zapobiegają zużyciu powierzchni

- Zmniejszają tarcie metalu - pasty antyzatarciowe

- Działają jak uszczelniacz - mieszanki silikonowe uszczelniające

- Chronią przed rdzą i korozją - powłoki

- Redukują hałas i wibracje

Jak wybrać odpowiedni smar?

Jest wiele różnych smarów przemysłowych, półpłynnych, zawierających lit, syntetycznych lub na bazie oleju mineralnego.

Dla zwykłego człowieka dobór smaru może być kłopotliwy - od czego zacząć?

Istnieją cztery główne czynniki, które pomagają zawęzić wybór odpowiednich smarów plastycznych:

- Obciążenie

- Środowisko

- Temperatura

- Prędkość

| Obciążenie | Wielkość siły/naprężenia działającego na komponent lub powierzchnię. (Lekki, średni lub ciężki) |

| Środowisko | Środowisko pracy, w tym niska i wysoka temperatura, wilgotność, narażenie na wodę, chemikalia lub paliwa oraz inne zanieczyszczenia unoszące się w powietrzu |

| Temperatura | Temperatura robocza urządzenia lub powierzchni, w tym temperatura otoczenia oraz szczytowe niskie i wysokie temperatury |

| Szybkość | Rodzaj ruchu, obroty na minutę, można sklasyfikować jako prędkość od niskiej do wysokiej. |

Typowe trudności ze smarowaniem smarem plastycznym

Jak wie każdy inżynier zajmujący się smarowaniem, istnieje wielu przeszkód, z którymi smary lub inne płyny muszą się zmierzyć podczas standardowej pracy. Poniżej wymieniono najczęstsze trudności, z jakimi borykają się smary plastyczne.

- Ciepło

- Zanieczyszczenia

- Mieszalność smarów

- Nadmierne smarowanie

- Niewłaściwy środek smarny

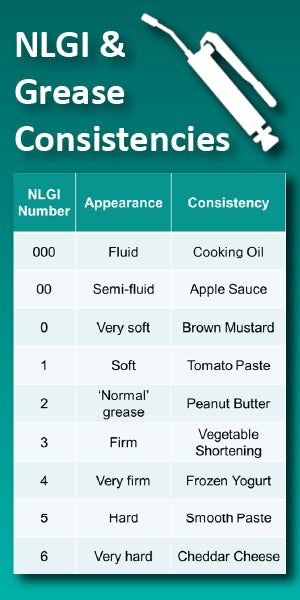

Konsystencja NLGI smaru

Klasa NLGI wyraża miarę względnej twardości w środku smarnym. Jest to opór plastyczny podczas przyłożenia siły mającej go zdeformować.

W przypadku smarów jest to twardość lub miękkość, pozwalająca ocenić właściwości przepływu i dozowania. Oceniana jest według klasyfikacji i parametrów National Lubricating Grease Institute (USA).

Klasy NLGI 000 do 1

Są używane w zastosowaniach wymagających niskiej lepkości w Centralnych układach smarowania, wymagających dobrej pompowalności, lub przekładniach wymagających półpłynnego rozwiązania.

Klasy NLGI 2

To najczęściej występująca klasa wśród smarów w tym do łożysk tocznych.

Klasa NLGI 3 i 4

Gęstsza konsystencja stosowana do zaworów i połączeń doszczelniających.

Klasa NLGI 5 i 6

To smary stałe oferowane w postaci brykietów

Dlaczego warto stosować smar MOLYKOTE? ®

- Wydajność w wysokich temperaturach, przekraczających 180°C (356°F)

- Wydajność w niskich temperaturach do -40°C (-40°F), a w niektórych przypadkach mniej

- Odporność na chemikalia, takie jak rozpuszczalniki, paliwa, kwasy i wiele innych

- Dobra ochrona przed korozją dzięki odporności na wilgoć, utlenianie i wymywanie wodą

- Stałe smary zwiększające ochrona powierzchni ścieralnych

- Specjalistyczne bazy zawierające oleje silikonowe, fluorosilikonowe i PFPE (perfluoropolieterowe).

Zapewnij smarowanie do ciężkich zastosowań za pomocą smarów przemysłowych.

Bez względu na branżę i potrzeby, smary przemysłowe marki MOLYKOTE® są odporne na trudne warunki. Dzięki pełnej gamie wysokowydajnych smarów – do materiałów stałych i półstałych z płynem smarującym, środkiem zagęszczającym i dodatkami – mamy to, czego potrzebujesz:

Kluczowe zastosowania tych smarów obejmują przekładnie, wszelkiego rodzaju łożyska, systemy przenośników, prowadnice, napędy, pompy, zawory, gniazda i wały. Sprostaj swoim wyzwaniom dzięki skutecznym rozwiązaniom problemów w przypadku smarowania przemysłowego do pracy w trudnych warunkach.

Polecane smary MOLYKOTE®

Te wysokowydajne środki smarne zapewniają wyjątkową kontrolę tarcia, odporność na zużycie i przenoszenie obciążeń w zakresie wysokich i niskich temperatur. Poniższe roztwory smarów są zgodne z klasą NLGI 2 i zawierają zagęszczacz na bazie aluminium, polimocznika, PTFE lub litu.| Smar MOLYKOTE® |

Chemia oleju bazowego

|

Zastosowanie lub korzyść

|

Zakres temperatur

|

|---|---|---|---|

| MOLYKOTE BR-2 Plus® |

Olej mineralny

|

Wielozadaniowy

|

Od -20°F do 265°F

|

| MOLYKOTE G-4500FM® |

PAO (polialfaolefina)

|

NSF H-1 klasy spożywczej

|

Od -40°F do 302°F

|

| MOLYKOTE G-4700® |

PAO (polialfaolefina)

|

Molibdenowy (MOS2) Smar syntetyczny |

Od -40°F do 350°F

|

| MOLYKOTE G-1502FM® |

PAO (polialfaolefina)

|

NSF H-1 klasy spożywczej

|

Od -40°F do 300°F

|

| MOLYKOTE BG-20® |

POE (ester poliolowy)

|

Łożyska wysokoobrotowe

|

Od -50°F do 360°F

|

| MOLYKOTE 33 Średni® |

Olej silikonowy

|

Ekstremalnie niska temperatura

|

Od -99°F do 400°F

|

| MOLYKOTE 44 Średni® |

Olej silikonowy

|

Ekstremalnie wysoka temperatura

|

Od -40°F do 400°F

|

| MOLYKOTE 3451® |

Olej fluorosilikonowy

|

Odporność chemiczna

|

Od -40°F do 450°F

|